多くの中小企業にとって、生産管理の課題は解決が難しい問題です。しかし、この課題に対して『ミニコンサル』という手法を使うことで、短期間で効率的に解決へと導くことができます。本記事では、ミニコンサルを活用した自社分析の3つのステップを紹介し、そのメリットを詳しく解説します。

その生産管理、放置すると危険信号かも?

「工場がいつもバタバタ…」「ムダが多い…」こうした状況は、生産管理の課題を放置することで深刻化していきます。納期遅延や過剰在庫、不良品などが発生し、競争力の低下を引き起こす可能性があります。もしこのような状況が続けば、企業の収益性が悪化し、最終的には存続の危機に繋がることも考えられます。

例えば、納期遅延が頻繁に発生すると、顧客からの信頼が失われ、受注機会を逃すことになります。過剰在庫の場合、資金が不必要にロックされ、利益率が低下します。さらに、不良品が多いと、再作業や返品のコストが増え、経営を圧迫する原因となります。これらの問題を放置することは、企業の持続的な成長を妨げるリスクとなります。

したがって、これらの「危険信号」を早期にキャッチし、改善策を講じることが非常に重要です。この章では、こうした危険信号がどのように生産管理の課題として顕在化するのか、そして放置するとどんなリスクが発生するのかを明確にします。

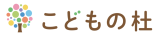

製造業における生産管理システム導入の課題【弊社ホワイトペーパーより】

課題解決の第一歩!ミニコンサルとは?

ミニコンサルは、経営課題を短期間・低コストで解決するための手法です。従来のコンサルティングに比べて、ミニコンサルは規模やコストを抑えつつも、専門家の知識を活用することで課題解決を加速します。この手法の最大の特徴は、必要最低限の期間と予算で、実行可能な改善策を提供できる点にあります。

ミニコンサルを活用することで、まずは課題の見える化が可能になります。問題点を洗い出し、どこにリソースを集中すべきかを明確にすることができます。次に、具体的な改善策が示されます。これにより、現場が何をどう改善すればよいのかが一目でわかり、実行に移しやすくなります。さらに、社員の意識改革も期待でき、組織全体の活性化を促す効果もあります。

このように、ミニコンサルは生産管理の改善において非常に有効な手法であり、企業が抱える課題を早期に解決するために重要な第一歩となります。

ミニコンサル、3ステップで自社分析!

ミニコンサルは、企業の生産管理の問題を3つのステップで効率的に解決します。それぞれのステップが重要な役割を果たし、具体的な改善策を導き出します。

ステップ1:現状把握 - 現場を“視る”

最初のステップは、現場の状況を正確に把握することです。これには、5S活動(整理、整頓、清掃、清潔、しつけ)や工程分析が含まれます。現場のムダや非効率な作業を見つけ出し、どの部分に問題があるのかを洗い出します。この段階で課題を明確化することが、後の改善に大きく影響します。

ステップ2:原因分析 - データで“知る”

次に、データを活用して原因を分析します。ABC分析や稼働率分析を行い、どの工程やリソースが最も効果的でないかを特定します。不良品の原因を分析することで、品質管理や工程のボトルネックを洗い出し、問題の根本原因にアプローチします。

ステップ3:対策立案 - 解決策を“示す”

最後に、改善策を立案します。具体的な改善計画を策定し、役割分担を明確化することで、全員が一丸となって解決に取り組むことができます。また、KPI(重要業績評価指標)を設定し、進捗状況を測定できるようにすることで、改善策が確実に実行され、目標達成に向けた進行を管理します。

この3つのステップを通じて、ミニコンサルは生産管理の課題を効率的に解決へと導きます。

課題解決を加速!フレームワーク活用

課題解決を加速するためには、フレームワークをうまく活用することが重要です。以下の2つのフレームワークは、課題を深掘りし、改善策を迅速に導き出すために非常に有効です。

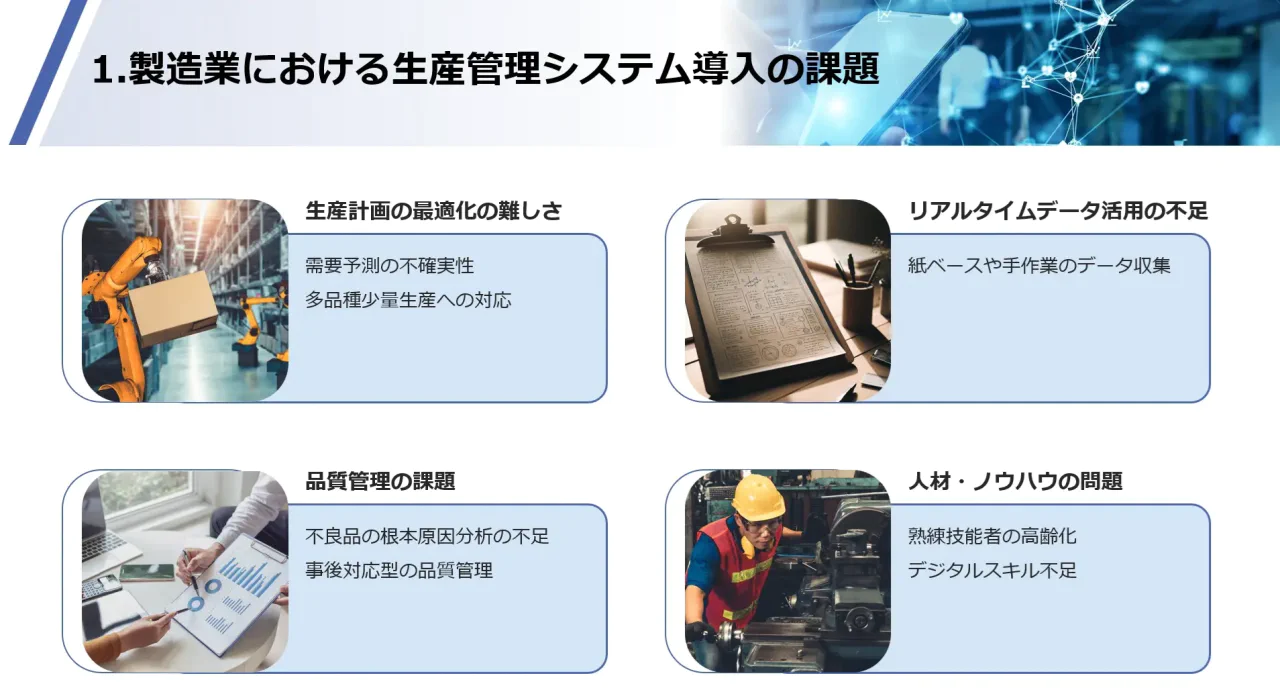

パレート分析:重要課題を特定

パレート分析は、80%の問題が20%の原因に起因するという「パレートの法則」を活用した手法です。この分析を行うことで、限られたリソースを最も効果的に活用するために、どの課題を最優先で解決すべきかを特定できます。多くの問題の中で最も影響が大きいものを特定し、改善に集中することが、成果を最大化する鍵となります。

パレート分析(イメージ図)

QC7つ道具:客観的に分析

QC7つ道具(チェックシート、ヒストグラム、パレート図、散布図、特性要因図、フローチャート、管理図)は、問題の可視化とデータに基づく分析を行うための基本的なツールです。これらを使うことで、問題の傾向やパターンを視覚的に把握し、課題解決に必要なデータを集めることができます。特に、散布図やヒストグラムは、データ間の関係性を視覚的に示すため、問題の根本原因を特定する際に有効です。

これらのフレームワークを活用することで、課題解決がスムーズに進み、効果的な改善策を導き出すことが可能になります。

ミニコンサルを成功させるためには、いくつかの重要な要素があります。目的を明確にし、積極的に参加し、継続的な改善を行うことがその成功に繋がります。

目的の明確化

ミニコンサルを導入する前に、改善したい課題や目的を明確にすることが非常に重要です。目的が曖昧なまま進めてしまうと、得られる成果も不確かになり、効果的な改善策を導き出すことが難しくなります。自社の課題を明確にし、それをどのように解決するかを一貫して考えることが成功の鍵となります。

経営陣の積極的な参加

ミニコンサルの成功には、経営陣や従業員が積極的に参加することが欠かせません。外部の専門家からのアドバイスを受けるだけでなく、自社の現場で実際に起こっている問題を共有し、改善策を実行するために協力することが大切です。従業員全員が意識を共有し、一丸となって取り組むことで、改善策が実行に移りやすくなります。

継続的な改善

ミニコンサルを終えた後も、改善活動は続けるべきです。一度改善策を実行したからといって、それで終わりではありません。効果を持続させるためには、継続的に改善活動を行い、進捗をチェックしながら新たな課題に対応していく必要があります。定期的な見直しと改善を繰り返すことで、企業全体の生産性向上が達成されます。

ミニコンサルの成功には、目的の明確化、積極的な参加、そして継続的な改善が不可欠です。これらを実践することで、持続的な成果を得ることができます。

まとめ

ミニコンサル導入のポイント

- 自社の生産管理の課題を整理し、現状を把握する。

- ミニコンサルを検討し、専門家に相談することで具体的な改善策を得る。

- 目的を明確にし、積極的に参加し、継続的な改善を行う。

ミニコンサルは、短期間・低コストで生産管理の課題を解決する有効な手法です。現場の課題を見える化し、実行可能な改善策を提供し、従業員の意識改革を促進することで、組織全体を活性化します。今すぐにでもミニコンサルを導入し、課題解決の第一歩を踏み出してみましょう。

ホワイトペーパーダウンロード

関連ソリューション

| 製品名 | 製品概要 |

|---|---|

製造業向け生産管理システム

|

生産計画・工程計画・実績など、生産管理に関する一連の業務に対応し、業務プロセスの標準化・効率化を実現する生産管理システム |

卸売業向け販売管理システム

|

見積・受注・売上・請求・発注・仕入・在庫の一連の業務に対応し、業務プロセスの標準化・効率化を実現する販売管理システム |

建設機材レンタル業向けシステム

|

建設機械・重機など建機レンタル商品の見積作成・受注入力・入出庫管理・売上処理をはじめ、販売や修理さらに再レンタル品の管理業務システム |